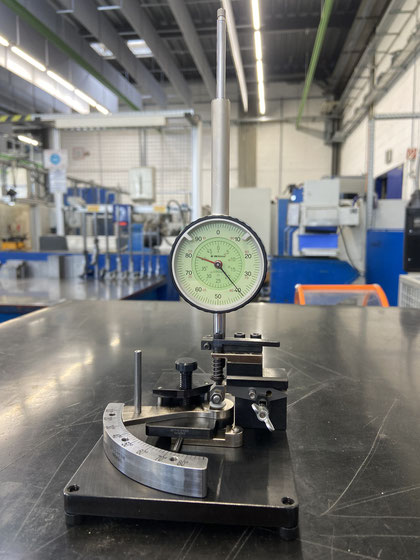

Wir als technische Produktdesigner durften im 3. Ausbildungsjahr eine Einstellvorrichtung entwerfen, mit der die Messer der Abisoliereinheit FSA2.5 eingestellt werden sollen. Bisher werden die Messer von Hand einzeln eingestellt. Pro Abisolierkopf sind 3 Messer verbaut, die alle möglichst gleich eingestellt sein sollten, um ein gleichmäßiges Abisolieren des Drahtes zu gewährleisten. Die Messer haben einen Durchmesser von 2 mm und sind 8 mm lang.

Wir starteten dieses Projekt mit einer Einführung an der Maschine und machten uns Gedanken, wie eine Vorrichtung zur Einstellung aussehen kann. Der Winkel der Schneiden und die Ausspannweite des Messers sollten einstellbar sein. Nachdem wir die ersten Handskizzen im Team mit unseren Ausbildungsbeauftragten besprochen hatten, fuhren wir mit dem Konstruieren im CAD fort. Dabei fielen uns erste Hindernisse auf, die es zu überwinden galt. Nach einer spannenden Entwicklung in der Konstruktion hatten wir eine Variante gefunden, in der Winkel und Höhe eingestellt werden können. Diese Variante arbeiteten wir weiter aus, wobei uns vor allem die Größe des Messers immer wieder vor Herausforderungen stellte.

Trotz der Schwierigkeiten schafften wir es gemeinsam mit unseren Ausbildungsbeauftragten eine Lösung zu finden. Eines unserer Highlights war es, dass wir die Einstellvorrichtung, die wir selbst entworfen hatten, auch selbst montieren durften.

Rückblickend können wir sagen, dass die Einstellvorrichtung ein sehr spannendes Projekt war, das uns vor einige Herausforderungen stellte, die wir aber gemeinsam im Team lösten. Es war beeindruckend mitzuerleben, wie sich die eigenen Ideen von der ersten Handskizze auf Papier zum fertigen Gegenstand entwickelten. Zudem war diese Aufgabe eine ausgezeichnete Übung für unsere Abschlussprüfung, den betrieblichen Auftrag.